Чертеж Ступицы Заднего Моста Краз

КрАЗ-255Б — советский тяжёлый грузовой автомобиль-вездеход с колёсной формулой 6. Передний мост имеет шарниры равных угловых скоростей (ШРУСы) для передачи крутящего момента на ведущие колёса во время поворота. Вал карданный привода переднего, промежуточного и заднего мостов. Ступица заднего колеса и тормозной барабан. Автобусы / ЛАЗ / ЛАЗ 5252 1 чертеж. Конический роликовый подшипник (диаметр 60/130х48,5) Мост задний / Главная передача и дифференциал.

А3. 23. 12 Подшипник ступицы МАЗ,КАМАЗ- 5. КРАЗ- 2. 50 ВОЛЖСКИЙ СТАНДАРТ - 7. А (3. 23. 12) 6- 7.

А. При условии достаточного количества товара в момент заказа.

Ведущие мосты Кр. АЗСтроительные машины и оборудование, справочник Категория: Автомобили Кр. АЗДалее: Рама автомобиля Кр.

АЗНа автомобиле средний и задний мосты — ведущие (рис. Мосты одинаковы по конструкции и отличаются только смещением главных передач относительно оси автомобиля. Главная передача заднего (среднего) моста — центральная двойная, состоит из пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с прямыми зубьями. Межколесный дифференциал — конический, с четырьмя сателлитами. Передаточное отношение центральной двойной главной передачи 8,2. Полуоси заднего и среднего мостов — разгруженные. Кожухи полуосей запрессованы в картеры мостов.

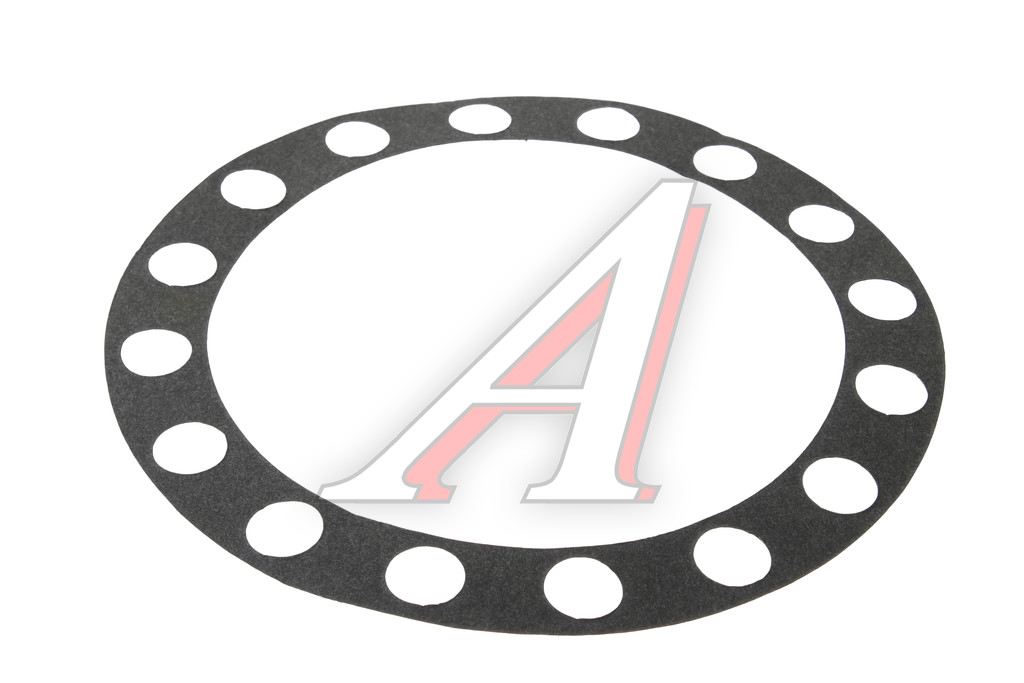

Редуктор главной передачи заднего моста (картер с крышками) · Редуктор главной передачи заднего моста. Устройство седельно-сцепное. Ступицы и тормозные барабаны задних дисковых колес · Ступицы и . Ступицы задних колес КрАЗ-250 (Чертеж . Фланец полуоси заднего моста 200-2403072-01. Ступица заднего правого колеса КрАЗ с барабаном в сборе. 255Б-3104014, 255Б-3104015, 255Б-3104024 Ступица колеса заднего КрАЗ, . Опора промежуточная карданных валов заднего моста. Ступицы задних дисковых колес и тормозные барабаны. Удержание смазки в ступице обеспечивается с внутренней стороны сальником, с наружной стороны — фланцем полуоси. Задний мост. Ступицы дисковых колес заднего (среднего) моста КрАЗ-6510. Каталог 1993г.

Полуоси заднего и среднего мостов — разгруженные. Кожухи полуосей запрессованы в картеры мостов.

Подшипники опираются на кожух полуоси и затягиваются гайкой 6, штифт которой входит в отверстие замковой шайбы, а выступ шайбы — в паз кожуха полуоси; гайка и шайба стопорятся контргайкой. Удержание смазки в ступице обеспечивается с внутренней стороны сальником, с наружной стороны — фланцем полуоси. Задний мост: 1 — детали крепления колеса; 2 — подшипник ступицы; 3 — замковая шайба; 4 — фланец полуоси; 5 — контргайка; 6 — гайка; 7 — ступица; 8 — колесо; 9 — сальник; 1. Слив отработанного масла производится через отверстия, расположенные в нижней части картеров.

В главной передаче регулируются подшипники ведущей конической шестерни, ведущей цилиндрической шестерни и зацепление конической пары. Зазор определяется индикатором по осевому перемещению вала ведущей конической шестерни (при отсоединенном карданном вале и затянутой до отказа гайке крепления фланца). Индикатор необходимо устанавливать так, чтобы головка его касалась торца вала шестерни. Усилиями рук перемещать фланец на себя, одновременно наблюдая за показаниями стрелки индикатора.

При осевом перемещении вала свыше 0,1 мм требуется регулировка подшипников, которая производится при снятом редукторе главней передачи. Если ощущается перемещение, подшипники вала подлежат регулировке. Величину момента можно 0п. Ределить пружинным динамометром, для чего, захватив; – закрепить болтами крышку с сальником и зашплинтовать гайку фланца. Необходимый натяг подшипников достигается изменением числа регулировочных прокладок под крышками.

Проверка предварительного натяга подшипников ведущей конической шестерни главной передачи. Для регулировки подшипников необходимо: – замерить по индикатору величину осевого перемещения вала ведущей цилиндрической шестерни; -отвернуть гайки крышек подшипников и снять из- под обеих крышек часть регулировочных прокладок, общая толщина которых должна быть равна величине осевого перемещения вала, замеренного по индикатору, плюс 0,0. При затягивании гаек необходимо проворачивать вал за шестерню для правильного размещения роликов в обоймах подшипников; – проверить регулировку подшипников. Величина момента, необходимого для проворачивания вала, должна быть 0,2—0,4 кгс- м. Контакт зацепления про вернется на краску.

Величина зазора, замеренная щупом или индикатором у широкого торца зуба и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности, должна быть 0,2. Этот зазор при износе шестерен увеличивается. В случае наличия шума при работе шестерен или сильного нагрева картера главной передачи нужно проверить регулировку. При установке дифференциала гайки крышек подшипников затянуть усилием 3.

Для выявления необходимости регулировки подшипников следует поднять колесо домкратом так, чтобы шина не касалась пола. Затем снять фланец полуоси и провернуть колесо рукой. Отвернуть гайку крепления подшипников на 1/3 — Vs оборота, проверить, свободно ли вращается колесо. Если колесо вращается туго, надо устранить неисправность — заедание тормозных колодок и т. При затягивании гайки необходимо проворачивать колесо для правильного размещения роликов на беговых дорожках колец подшипников; в) отвернуть гайку крепления подшипников на V8 оборота. Установить замковую шайбу так, чтобы штифт гайки подшипников вошел в одно из отверстий шайбы. Если штифт не входит в отверстие, поворачивать гайку в ту или другую сторону до тех пор, пока штифт не войдет в ближайшее отверстие шайбы; г) навернуть и затянуть контргайку; д) проверить степень затяжки подшипников после закрепления контргайкой.

При правильной затяжке колесо должно свободно вращаться от руки без заметных перемещений в осевом направлении; е) поставить фланец полуоси и затянуть гайки шпилек крепления фланца полуоси. Каждый мост имеет двухступенчатый редуктор и полностью разгруженные полуоси, передающие крутящий момент на ступицы колес. Полуоси переднего моста в связи с передачей крутящего момента на управляемые колеса снабжены шарнирами равных угловых скоростей.

Редуктор задних мостов (рис. Детали и узлы редуктора монтируются в картере, отлитом из ковкого чугуна КЧ3. Для центрирования редуктора относительно балки моста служит буртик А диаметром 3. Редуктор ведущего моста: 1 — цилиндрическая ведомая шестерня; 2 — коническая ведомая шестерня; 3 — картер редуктора; 4— коническая ведущая шестерня; 5 —распорная втулка; 6 — прокладки; 7 — картер ведущей шестерни; 8 — сальник; 9 — фланец карданного вала; 1.

Шестерни; 3. 0 — регулировочная шайба; 3. Ведущая коническая шестерня изготовлена заодно с валом из стали 2. ХГНТА, цементирована на глубину 1,2—1,5 мм и закалена до твердости HRC 5. Она вращается на двух конических роликовых подшипниках: переднем и заднем. Шейка под задний подшипник обработана до диаметра 6. Между внутренними кольцами подшипников установлена чугунная распорная втулка и регулировочная шайба, изготовленная из стали 6.

Г и термообработанная до твердости HRC 3. Величина предварительного натяга проверяется по моменту проворачивания шестерни в подшипниках после затяжки гайки моментом 4. Момент проворачивания шестерни должен быть в пределах 0,1. Программа Наставник здесь. Тарельчатая пружина ставится выпуклой стороной к гайке.

Пружина, изготовленная из стали 6. Г толщиной 4 мм и термо- обработанная до твердости HRC 3. От попадания пыли и грязи подшипники защищены ре- зиноармированным двухкромочным сальником из маслостойкой резины. Сальник установлен в литой из стали 3.

Л или серого чугуна СЧ2. Крышка крепится к картеру шестью болтами М1. Х2. 5. Между картером и крышкой установлена уплотни- тельная прокладка из картона толщиной 1 мм. Рабочие кромки сальника защищены от попадания грязи штампованными чашками грязеотражателя, приваренными к фланцу. Момент затяжки гаек 8—9 кгс- м. Между картерами редуктора и ведущей шестерни установлены прокладки: одна из них — уплотнительная из картона толщиной 0,5 мм, остальные — регулировочные, стальные из холоднокатаной ленты толщиной 0,5 мм (в среднем 9 шт.) и толщиной 0,1 мм (в среднем 5 шт.).

Регулировочные прокладки обеспечивают необходимый зазор в зацеплении и нормальное пятно контакта зубьев конических шестерен редуктора. Окончательно обработанные конические шестерни подбираются по боковому зазору, шуму и притираются для обеспечения надлежащего пятна контакта. Эти операции производятся при установке шестерен в специальном приспособлении. После притирки шестерни клеймят одинаковыми цифрами: ведущую — на торце со стороны вала, ведомую — на ступице со стороны, противоположной зубу. Шестерня напрессована на шейку диаметром 7.

Jo,с. Внутренние кольца подшипников ведущей цилиндрической шестерни напрессованы на шейки диаметром 6. Ведущая шестерня изготовлена из стали 2.

ХГНТА, цементирована на глубину 1,2—1,5 мм, поверхности зубьев закалены до твердости HRC 5. В крышках предусмотрены масляные каналы, по которым из лотков картера редуктора масло поступает к подшипникам при работе редуктора. Между фланцами гнезд и картером установлено по одной картонной уплотнительной прокладке толщиной 0,5 мм, а также регулировочные прокладки (по 5 шт. Количество прокладок ориентировочное и окончательно устанавливается при регулировке предварительного натяга подшипников ведущей шестерни. При смазанных подшипниках предварительный натяг должен быть отрегулирован в пределах, соответствующих проворачиванию шестерни, моментом 0,2—0,4 кгс- м.